માર્જરિન ઉત્પાદન પ્રક્રિયા

માર્જરિન ઉત્પાદન પ્રક્રિયા

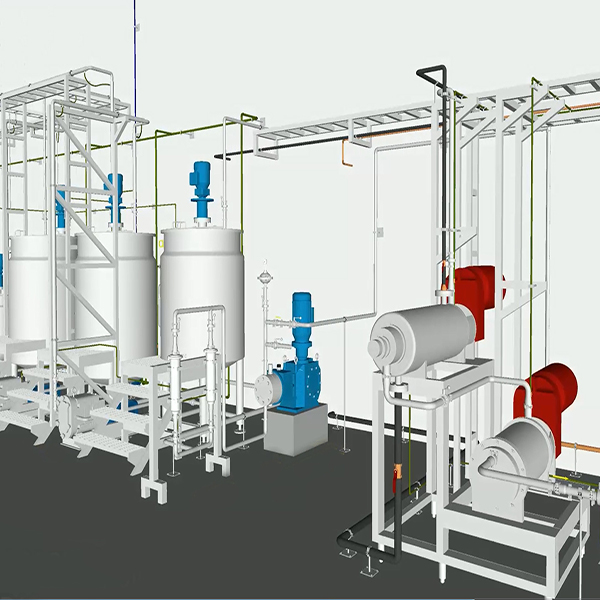

માર્જરિન ઉત્પાદનમાં બે ભાગોનો સમાવેશ થાય છે: કાચા માલની તૈયારી અને ઠંડક અને પ્લાસ્ટિસાઇઝિંગ. મુખ્ય સાધનોમાં તૈયારીની ટાંકીઓ, HP પંપ, વોટેટર (સ્ક્રેપ કરેલ સપાટી હીટ એક્સ્ચેન્જર), પિન રોટર મશીન, રેફ્રિજરેશન યુનિટ, માર્જરિન ફિલિંગ મશીન અને વગેરેનો સમાવેશ થાય છે.

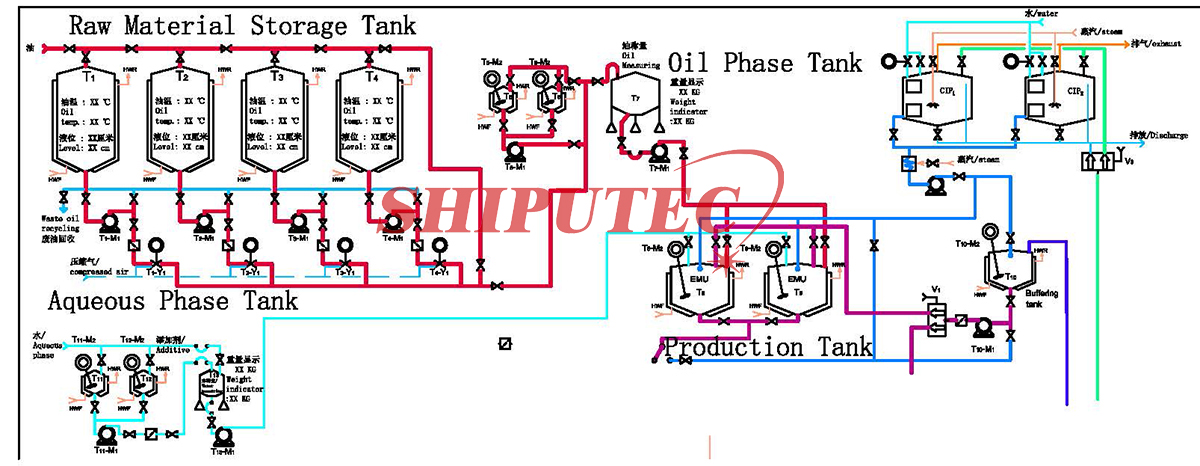

અગાઉની પ્રક્રિયા એ તેલના તબક્કા અને પાણીના તબક્કાનું મિશ્રણ છે, તેલના તબક્કા અને પાણીના તબક્કાનું માપન અને મિશ્રણનું મિશ્રણ છે, જેથી પછીની પ્રક્રિયા માટે સામગ્રી ખોરાક તૈયાર કરી શકાય. છેલ્લી પ્રક્રિયા સતત કૂલિંગ પ્લાસ્ટિસાઇઝિંગ અને પ્રોડક્ટ પેકેજિંગ છે.

માર્જરિનનો કાચો માલ તૈયાર કરવાની પ્રક્રિયા આકૃતિ 1 માં બતાવવામાં આવી છે:

- 1.આથો દૂધ

કેટલાક માર્જરિન સૂત્ર દૂધ ઉમેરવા માટે, અને લેક્ટિક એસિડ બેક્ટેરિયા આથો પછી દૂધ કુદરતી ક્રીમ સમાન સ્વાદ પેદા કરી શકે છે, તેથી ફેક્ટરી આથો દૂધ અને પાણી મિશ્ર.

- 2.પાણીનું મિશ્રણ

માર્જરિનના ફોર્મ્યુલામાં પાણી અને પાણીમાં દ્રાવ્ય ઉમેરણો, જેમ કે આથો દૂધ, મીઠું, પ્રિઝર્વેટિવ્સ વગેરે, પાણીના તબક્કાના મિશ્રણમાં અને મીટરિંગ ટાંકીમાં નિર્ધારિત પ્રમાણમાં હલાવવા અને મિશ્રણ કરવા માટે ઉમેરવામાં આવે છે, જેથી પાણીનો તબક્કો વધે. ઘટકો એક સમાન ઉકેલમાં ઓગળવામાં આવે છે.

- 3.તેલ તબક્કા મિશ્રણ

અલગ-અલગ વિશિષ્ટતાઓનું કાચું તેલ પ્રથમ નિર્ધારિત પ્રમાણ અનુસાર તેલ મિશ્રણ ટાંકીમાં ભેળવવામાં આવે છે, અને પછી તેલ-દ્રાવ્ય ઉમેરણો, જેમ કે ઇમલ્સિફાયર, એન્ટીઑકિસડન્ટ, તેલમાં દ્રાવ્ય રંગદ્રવ્ય, તેલમાં દ્રાવ્ય સેલ્યુલોઝ વગેરે ઉમેરવામાં આવે છે. પ્રમાણ અનુસાર તેલનો તબક્કો, મીટરિંગ ટાંકી સાથે મિશ્ર કરવામાં આવે છે, અને એક સમાન તેલનો તબક્કો બનાવવા માટે હલાવવામાં આવે છે.

- 4.આ પ્રવાહી મિશ્રણ

માર્જરિનનો ઇમલ્સિફિકેશન હેતુ તેલના તબક્કામાં જલીય તબક્કાને સમાનરૂપે અને સ્થિર રીતે વિખેરવાનો છે, અને જલીય તબક્કાના વિખેરવાની ડિગ્રી ઉત્પાદનની ગુણવત્તા પર મોટી અસર કરે છે. કારણ કે માર્જરિનનો સ્વાદ પાણીના તબક્કાના કણોના કદ સાથે ગાઢ સંબંધ ધરાવે છે, સૂક્ષ્મજીવોનો પ્રચાર પાણીના તબક્કામાં થાય છે, સામાન્ય બેક્ટેરિયાનું કદ 1-5 માઇક્રોન હોય છે, તેથી પાણીના ટીપાં 10-20 માઇક્રોન હોય છે. માઇક્રોન અથવા નાની રેન્જ બેક્ટેરિયાના પ્રસારને મર્યાદિત કરી શકે છે, તેથી પાણીના તબક્કાનું વિક્ષેપ ખૂબ સરસ છે, પાણીના તબક્કાના કણો ખૂબ નાના છે. માર્જરિન સ્વાદ ગુમાવે છે; વિખેરવું પૂરતું નથી, પાણીના તબક્કાના કણ ખૂબ મોટા છે, માર્જરિનને ભ્રષ્ટ મેટામોર્ફિઝમ બનાવશે. માર્જરિનમાં જલીય તબક્કાના વિક્ષેપની ડિગ્રી અને ઉત્પાદનની પ્રકૃતિ વચ્ચેનો સંબંધ લગભગ નીચે મુજબ છે:

| 水滴直径 વોટર ડ્રોપનું પરિમાણ (微米 માઇક્રોમીટર) | 人造奶油性质 (માર્જરિનનો સ્વાદ) |

| 1 કરતા ઓછું (આશરે 80-85% પાણીના તબક્કા) | ભારે અને ઓછો સ્વાદ |

| 30-40 (પાણીના તબક્કાના 1% કરતા ઓછા) | સારો સ્વાદ, સડો થવા માટે સરળ |

| 1-5 (પાણીના તબક્કાના લગભગ 95%) | સારો સ્વાદ, સડવું સરળ નથી |

| 5-10 (પાણીના તબક્કાના લગભગ 4%) | |

| 10-20 (પાણીના તબક્કાના લગભગ 1%) |

તે જોઈ શકાય છે કે ઇમલ્સિફિકેશન ઑપરેશન વિખેરવાની જરૂરિયાતોની ચોક્કસ ડિગ્રી સુધી પહોંચવું જોઈએ.

પાણીના તબક્કા અને તેલના તબક્કાને પહેલાના તબક્કા સાથે અલગ-અલગ અને સમાનરૂપે મિશ્રિત કરવાનો હેતુ તેલ અને પાણીના બે તબક્કાના મિશ્રણ અને મિશ્રણ પછી સમગ્ર પ્રવાહી મિશ્રણની સમાન સુસંગતતાની ખાતરી કરવાનો છે. ઇમલ્સિફિકેશન મિશ્રણ છે, ઓપરેશન સમસ્યા 50-60 ડિગ્રી છે, પાણીનો તબક્કો માપેલા તેલના તબક્કામાં ઉમેરવામાં આવે છે, યાંત્રિક stirring અથવા પંપ ચક્ર stirring માં, પાણીનો તબક્કો સંપૂર્ણપણે તેલના તબક્કામાં વિખેરાઈ જાય છે, લેટેક્સની રચના થાય છે. પરંતુ લેટેક્સ પ્રવાહી આ પ્રકારની ખૂબ જ અસ્થિર છે, stirring બંધ રમતનું મેદાન તેલ અને પાણી અલગ ઘટના પર હોઈ શકે છે.

મિશ્ર ઇમલ્સન ડિલિવર થયા પછી, ઉત્પાદનને પેક કરવામાં આવે ત્યાં સુધી ઠંડક અને પ્લાસ્ટિસાઇઝિંગ પ્રક્રિયા હાથ ધરવામાં આવે છે.

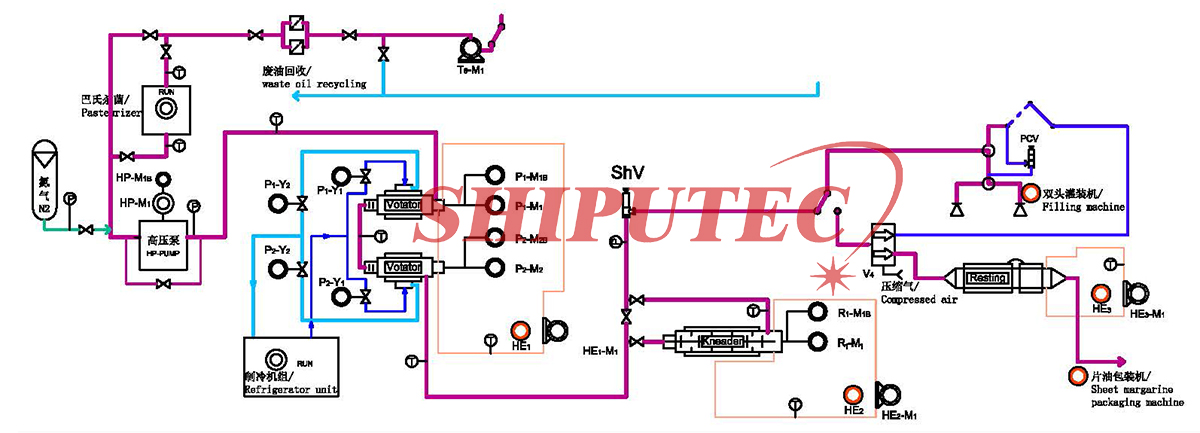

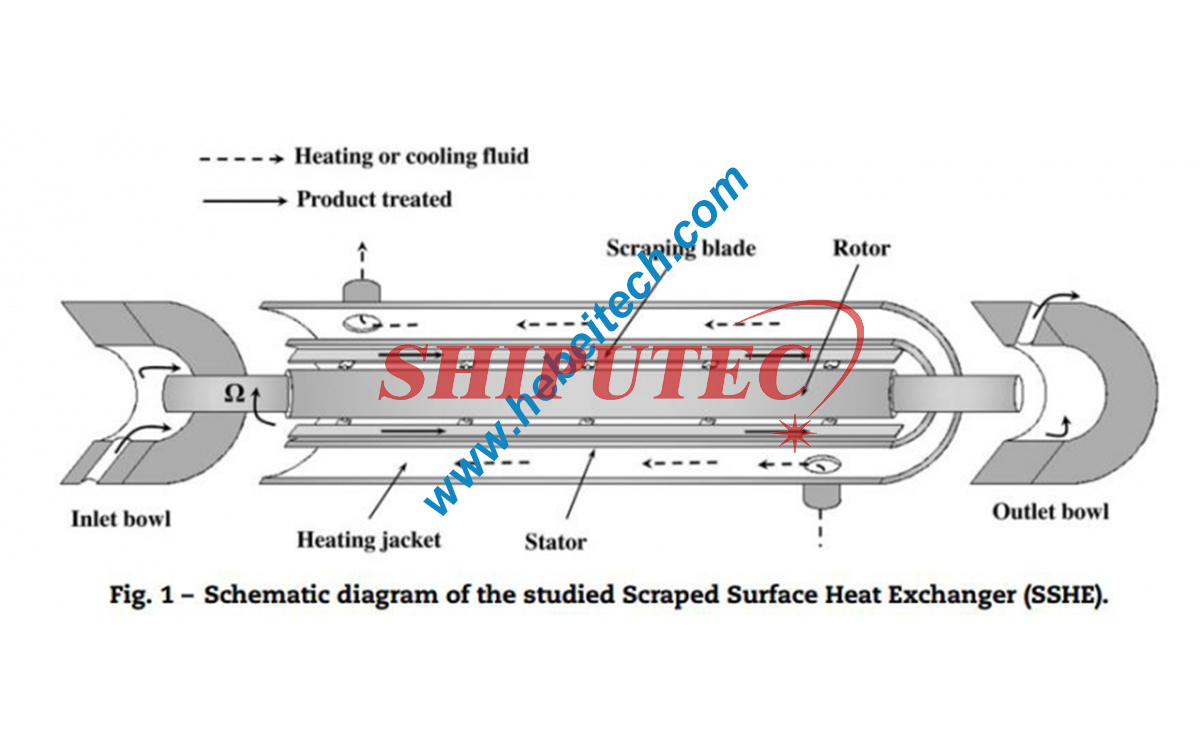

લવચીક માર્જરિન ઉત્પાદન બનાવવા માટે પ્રવાહી મિશ્રણને ઠંડુ અને પ્લાસ્ટિસાઇઝ કરવું આવશ્યક છે. હાલમાં, તે મુખ્યત્વે બંધ સતત ક્વેન્ચ પ્લાસ્ટિસાઇઝિંગ ઉપકરણને અપનાવે છે, જેમાં વોટેટર અથવા સ્ક્રેપ્ડ સરફેસ હીટ એક્સ્ચેન્જર (યુનિટ A), પિન રોટર મશીન અથવા કનેડિંગ મશીન (યુનિટ C) અને રેસ્ટિંગ ટ્યુબ (યુનિટ B) નો સમાવેશ થાય છે. તકનીકી પ્રક્રિયા આકૃતિ 2 માં બતાવવામાં આવી છે:

સાધનોના આ સમૂહમાં નીચેની લાક્ષણિકતાઓ છે:

1. ઉચ્ચ દબાણ હવાચુસ્ત સતત કામગીરી

પ્રિમિક્સ્ડ ઇમલ્સન વોટર માટે ઉચ્ચ દબાણવાળા પંપ દ્વારા ક્વેન્ચ સિલિન્ડરમાં ખવડાવવામાં આવે છે. ઉચ્ચ દબાણ સમગ્ર એકમમાં પ્રતિકારને દૂર કરી શકે છે, ઉચ્ચ દબાણની કામગીરી ઉપરાંત ઉત્પાદનને પાતળું અને સરળ બનાવી શકે છે. બંધ કામગીરી ઇમ્યુશન સાથે મિશ્રિત પાણીના શમન અને ઘનીકરણને કારણે હવા અને હવાને અટકાવી શકે છે, ઉત્પાદનની આરોગ્ય જરૂરિયાતોને સુનિશ્ચિત કરી શકે છે, રેફ્રિજરેશનના નુકસાનને ઘટાડી શકે છે.

2. શમન અને પ્રવાહી મિશ્રણ

પ્રવાહી મિશ્રણને ઝડપથી ઠંડું કરવા માટે વોટેટરમાં એમોનિયા અથવા ફ્રીઓન સાથે પ્રવાહી મિશ્રણને છીણવામાં આવે છે, જેથી નાના સ્ફટિકીય કણોનું ઉત્પાદન થાય, સામાન્ય રીતે 1-5 માઇક્રોન, જેથી સ્વાદ નાજુક હોય. વધુમાં, વોટેટરમાં ફરતી શાફ્ટ પરનો સ્ક્રેપર સિલિન્ડરની અંદરની દિવાલ સાથે નજીકથી જોડાયેલો હોય છે, તેથી કાર્યરત સ્ક્રેપર માત્ર આંતરિક દિવાલને વળગી રહેલ સ્ફટિકીકરણને સતત સ્ક્રેપ કરી શકતું નથી, પરંતુ ઇમલ્સનને વિખેરી નાખવા માટે પણ બનાવે છે. સ્વરની સ્નિગ્ધકરણ આવશ્યકતાઓ.

3. ગૂંથવું અને ઘટ્ટ કરવું (પિન રોટર મશીન)

જો કે વોટર દ્વારા ઠંડુ કરાયેલ ઇમલ્સન સ્ફટિકીકરણ ઉત્પન્ન કરવાનું શરૂ કર્યું છે, તે હજુ પણ સમયના સમયગાળામાં વધવાની જરૂર છે. જો પ્રવાહી મિશ્રણને આરામ પર સ્ફટિકીકરણ કરવાની મંજૂરી આપવામાં આવે, તો ઘન લિપિડ સ્ફટિકોનું નેટવર્ક રચાશે. પરિણામ એ છે કે ઠંડુ કરેલું પ્રવાહી મિશ્રણ પ્લાસ્ટિકિટી વિના ખૂબ જ સખત સમૂહ બનાવશે. તેથી, ચોક્કસ પ્લાસ્ટિસિટી સાથે માર્જરિન ઉત્પાદનો મેળવવા માટે, ઇમલ્સન એકંદર નેટવર્ક માળખું બનાવે તે પહેલાં નેટવર્ક માળખું યાંત્રિક માધ્યમથી તોડવું આવશ્યક છે, જેથી જાડું થવું ઘટાડવાની અસર પ્રાપ્ત કરી શકાય. ગૂંથવું અને ડી-થિકનિંગ મુખ્યત્વે પિન રોટર મશીનમાં કરવામાં આવે છે.

યુનિટ A (મતદાર) વાસ્તવમાં સ્ક્રેપર કૂલિંગ ડિવાઇસ છે. ઉચ્ચ દબાણ પંપ દ્વારા પ્રવાહી મિશ્રણને બંધ એકમ A (મતદાતા) માં ચલાવવામાં આવે છે. સામગ્રી કૂલિંગ સિલિન્ડર અને ફરતી શાફ્ટ વચ્ચેની ચેનલમાંથી પસાર થાય છે, અને ઠંડક માધ્યમના શમન દ્વારા સામગ્રીનું તાપમાન ઝડપથી ઘટે છે. શાફ્ટની સપાટી પર સ્ક્રેપરની બે પંક્તિઓ ગોઠવવામાં આવે છે. વોટેટરની અંદરની સપાટી પર બનેલા સ્ફટિકોને હાઇ-સ્પીડ રોટેટિંગ સ્ક્રેપર દ્વારા હમેશા નવી ઠંડકની સપાટીને બહાર કાઢવા અને કાર્યક્ષમ હીટ ટ્રાન્સફર જાળવવા માટે દૂર કરવામાં આવે છે. સ્નિગ્ધ મિશ્રણને તવેથોની ક્રિયા હેઠળ વિખેરી શકાય છે. જ્યારે સામગ્રી એકમ A (વોટેટર)માંથી પસાર થાય છે, ત્યારે તાપમાન 10-20 ડિગ્રી સુધી ઘટી જાય છે, જે તેલના ગલનબિંદુ કરતાં ઓછું હોય છે. જો કે તેલ સ્ફટિકીકરણ કરવાનું શરૂ કરે છે, તે હજુ સુધી એક નક્કર સ્થિતિની રચના કરી નથી. આ સમયે, પ્રવાહી મિશ્રણ ઠંડકની સ્થિતિમાં છે અને તે એક જાડા પ્રવાહી છે.

એકમ A (મતદાતા) ની પરિભ્રમણ અક્ષ હોલો છે. ઓપરેશન દરમિયાન, પરિભ્રમણ અક્ષની મધ્યમાં 50-60 ડિગ્રી ગરમ પાણી રેડવામાં આવે છે જેથી સ્ફટિકીકરણ બંધન અને અક્ષ પર મટાડતા અટકાવી શકાય અને અવરોધ પેદા થાય.

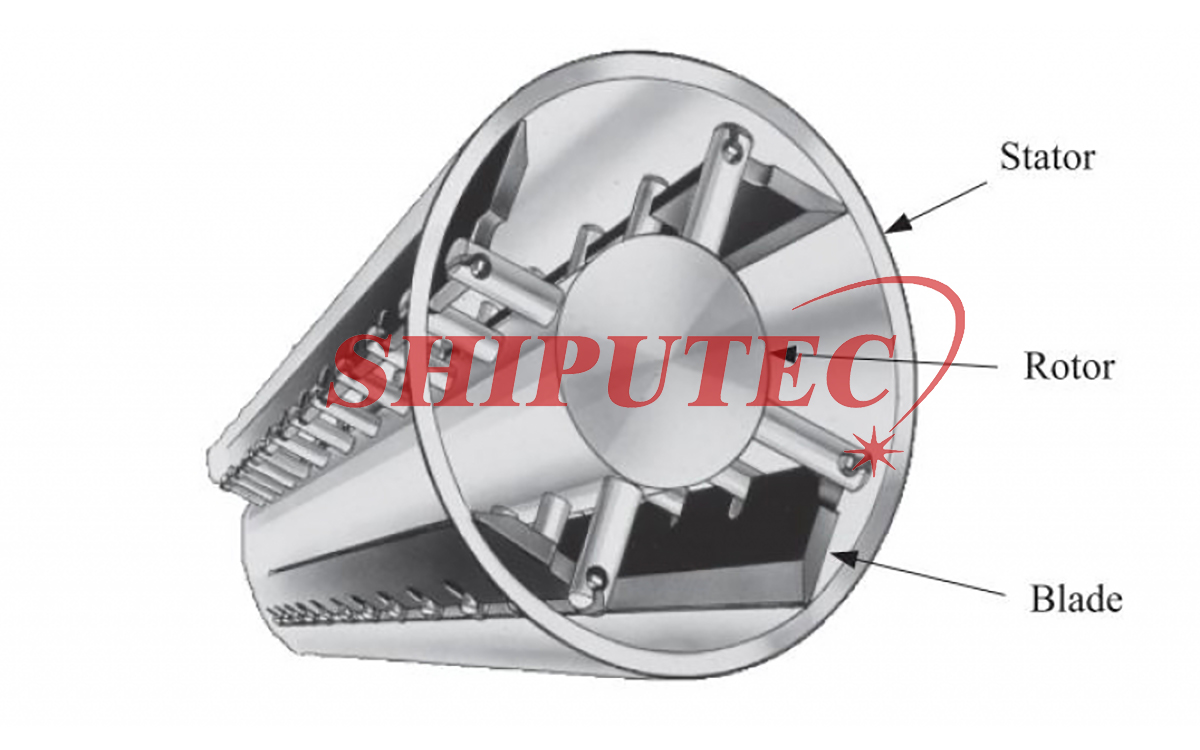

યુનિટ C (પિન રોટર મશીન) એ ઉપરની આકૃતિમાં બતાવ્યા પ્રમાણે, ગૂંથવાનું અને ડી-થિકનિંગ ઉપકરણ છે. ફરતી શાફ્ટ પર મેટલ બોલ્ટની બે પંક્તિઓ સ્થાપિત કરવામાં આવે છે, અને સિલિન્ડરની અંદરની દિવાલ પર નિશ્ચિત મેટલ બોલ્ટ્સની એક પંક્તિ સ્થાપિત કરવામાં આવે છે, જે શાફ્ટ પરના મેટલ બોલ્ટ્સ સાથે અટકી જાય છે અને એકબીજાને સ્પર્શતા નથી. જ્યારે શાફ્ટ ઊંચી ઝડપે ફરે છે, ત્યારે શાફ્ટ પરના મેટલ બોલ્ટ નિશ્ચિત મેટલ બોલ્ટના અંતરને પસાર કરે છે, અને સામગ્રી સંપૂર્ણપણે ગૂંથાઈ જાય છે. આ ક્રિયા હેઠળ, તે સ્ફટિકોના વિકાસને પ્રોત્સાહન આપી શકે છે, ક્રિસ્ટલ નેટવર્ક માળખું નષ્ટ કરી શકે છે, અસંતુલિત સ્ફટિકો બનાવી શકે છે, સુસંગતતા ઘટાડી શકે છે અને પ્લાસ્ટિસિટી વધારી શકે છે.

યુનિટ C (પિન રોટર મશીન) માત્ર સુપર કોલ્ડ નાઇટમાં જ મજબૂત ગૂંથવાની અસર કરે છે, તેથી તેને માત્ર ગરમીની જાળવણીની જરૂર છે અને તેને ઠંડકની જરૂર નથી. જેમ જેમ સ્ફટિકીકરણ ગરમી (લગભગ 50KCAL/KG) છોડવામાં આવે છે, અને ઘર્ષણ ઘૂંટવાથી ઉત્પન્ન થતી ગરમી, એકમ C (પિન રોટર મેકઝાઇન) નું ડિસ્ચાર્જ તાપમાન ફીડ તાપમાન કરતા વધારે છે. આ સમયે, સ્ફટિકીકરણ લગભગ 70% પૂર્ણ છે, પરંતુ તે હજી પણ નરમ છે. અંતિમ ઉત્પાદન એક્સ્ટ્રુઝન વાલ્વ દ્વારા બહાર પાડવામાં આવે છે, અને તે ચોક્કસ સમય પછી સખત થઈ જશે.

માર્જરિનને C યુનિટ (પિન રોટર મશીન)માંથી મોકલવામાં આવે તે પછી તેને ચોક્કસ તાપમાને હીટ ટ્રીટમેન્ટ કરવાની જરૂર પડે છે. સામાન્ય રીતે, ઉત્પાદનને ગલનબિંદુથી 10 ડિગ્રી નીચે 48 કલાકથી વધુ તાપમાને મૂકવામાં આવે છે. આ સારવારને પકવવું કહેવામાં આવે છે. રાંધેલા ઉત્પાદનને ઉપયોગ માટે સીધા જ ફૂડ પ્રોસેસિંગ પ્લાન્ટમાં મોકલી શકાય છે.